Robot testet készít a 3D szövőgép – magyar innováció

9 perc olvasás

A robotika iparága évtizedek óta küzd egy alapvető aszimmetriával: míg a szoftveres intelligencia (MI) exponenciális ütemben fejlődik, a fizikai testek – a hardver – gyártása megrekedt a 20. századi mechanikai paradigmáknál. A budapesti székhelyű Allonic (https://allonic.co) startup ezt a status quo-t készül felborítani a bioinspirált, „szöveti fonatoláson” alapuló gyártástechnológiájával. Jelentésünk részletesen elemzi a vállalat 2026-os, rekordmértékű 7,2 millió dolláros pre-seed befektetésének hátterét, a technológia működési elvét, valamint annak potenciális hatását a globális robotikai piacra.

A Moravec-paradoxon

A mesterséges intelligencia és a robotika konvergenciája az elmúlt években drámai sebességre kapcsolt. A nagy nyelvi modellek (LLM) és a generatív AI megjelenésével a gépek kognitív képességei – a szövegértés, a képfelismerés és a logikai következtetés – soha nem látott szintre emelkedtek. Ugyanakkor az iparág szembesül a Hans Moravec által évtizedekkel ezelőtt megfogalmazott paradoxonnal: a magas szintű gondolkodás könnyen programozható, de az alacsony szintű szenzomotoros készségek – mint a járás, a tárgyak finom manipulációja vagy a fizikai interakció a kaotikus valósággal – rendkívüli mérnöki kihívást jelentenek.

A mai robotikai piacot domináló megoldások – legyen szó ipari robotkarokról vagy a korai fázisú humanoidokról – alapvetően a merev testek dinamikájára (rigid body dynamics) épülnek. Ezek a gépek jellemzően fémből és műanyagból készült, nagy precizitással megmunkált alkatrészek százainak vagy ezreinek összeszerelésével jönnek létre. Egy átlagos ipari robotkar (pl. egy 6 tengelyes manipulátor) felépítése során csapágyakat, hajtóműveket, motorokat, kábelkötegeket, csavarokat és burkolati elemeket kell manuálisan vagy félautomata módon integrálni.

Ez a gyártási paradigma három súlyos problémát vet fel, amelyeket az Allonic alapítói azonosítottak:

- Költség és komplexitás: A precíziós alkatrészek gyártása és az összeszerelés munkaigénye miatt a robotok ára magasan marad, ami gátolja a tömeges elterjedést.

- Lassú iteráció: Egy új robotprototípus kifejlesztése hónapokat, sőt éveket vehet igénybe a hosszú ellátási láncok és a gyártási szerszámozás (tooling) miatt. Ez drasztikusan lassítja az innovációs ciklust.

- Biztonság: A hagyományos robotok nehezek és merevek. Ha egy szilárd (fém vagy műanyag) kar nagy sebességgel ütközik egy emberrel, az súlyos sérülést okozhat. Ezért van szükség drága biztonsági kerítésekre vagy bonyolult szenzorrendszerekre a kollaboratív munkavégzéshez (cobotok).

Az Allonic megoldása

A cég víziója szerint a robotokat nem szerelni kell, hanem „növeszteni” vagy „szőni”, hasonlóan ahhoz, ahogy a természet építi fel az élő szervezeteket. A 7,2 millió dolláros tőkebevonás ténye azt jelzi, hogy a piac legfontosabb szereplői támogatják ezt a megközelítést, felismerve, hogy a szoftveres intelligencia testet öltéséhez (Embodied AI) radikálisan új hardverplatformra van szükség.

Az Allonic története

Az Allonic története kiváló példája a magyar felsőoktatásban rejlő K+F potenciál piaci hasznosulásának.

A vállalat gyökerei a Pázmány Péter Katolikus Egyetem Információs Technológiai és Bionikai Karára (PPKE ITK) nyúlnak vissza. Ez az intézmény, amely a Roska Tamás által lefektetett bionikai szemléletre épül, egyedülálló módon ötvözi az élettudományokat a mérnöki diszciplínákkal. Az Allonic technológiájának alapötlete az egyetem Érzékelő Robotika és Protetika laboratóriumában (Sensing Robotics and Prosthetics Lab) fogant meg.

A bionika lényege, hogy biológiai rendszerek működési elveit ültetik át műszaki megoldásokba. Tasi Benedek, az Allonic társalapítója és vezérigazgatója, még hallgatóként kezdett el foglalkozni azzal a kérdéssel, hogyan lehetne a biológiai izom-ín rendszerek rugalmasságát és hatékonyságát a robotikában reprodukálni. A laboratóriumi környezet lehetőséget adott a kísérletezésre, a kudarcokból való tanulásra és a prototípusok fejlesztésére, ami elengedhetetlen volt a későbbi sikerhez.

Az Allonic az első éveit csendes fejlesztéssel, úgynevezett „stealth mode”-ban töltötte. Ez idő alatt finomhangolták a gyártástechnológiát, és felépítették az első működő prototípusokat. A cél az volt, hogy ne csak egy elméleti koncepcióval, hanem egy bizonyítottan működő gyártósorral lépjenek a befektetők elé. A 2026 elején bejelentett tőkebevonás már ennek a beérett munkának a gyümölcse volt, amely azonnal a nemzetközi figyelem középpontjába katapultálta a céget.

A 3D szövet fonás

Az Allonic kulcstechnológiája a 3D Tissue Braiding (3DTB, háromdimenziós szöveti fonatolás/szövés) technológia. Ez a módszer szakít a hagyományos szubtraktív (forgácsolás) és a korai additív (hagyományos 3D nyomtatás) eljárások korlátaival, és egy teljesen új kategóriát teremt a robotikai gyártásban.

Az elv és prototípusok alapján a robot (a prototípus egyelőre egy öt ujjas kéz) szerkezeti felépítése hasonlít a kötelek és szövetek struktúrájára. A technológia a biológiai szövetek – az izmok, inak, fascia (kötőszövet) – felépítését imitálja, ahol a szilárdságot és a rugalmasságot a szálak irányított elrendezése biztosítja. Ahogy Tasi Benedek fogalmaz: „Ez a kötélfonás működéséből inspirálódott”. A rendszer több száz elemi szál összefonásával hoz létre komplex geometriákat.

A gyártási folyamat

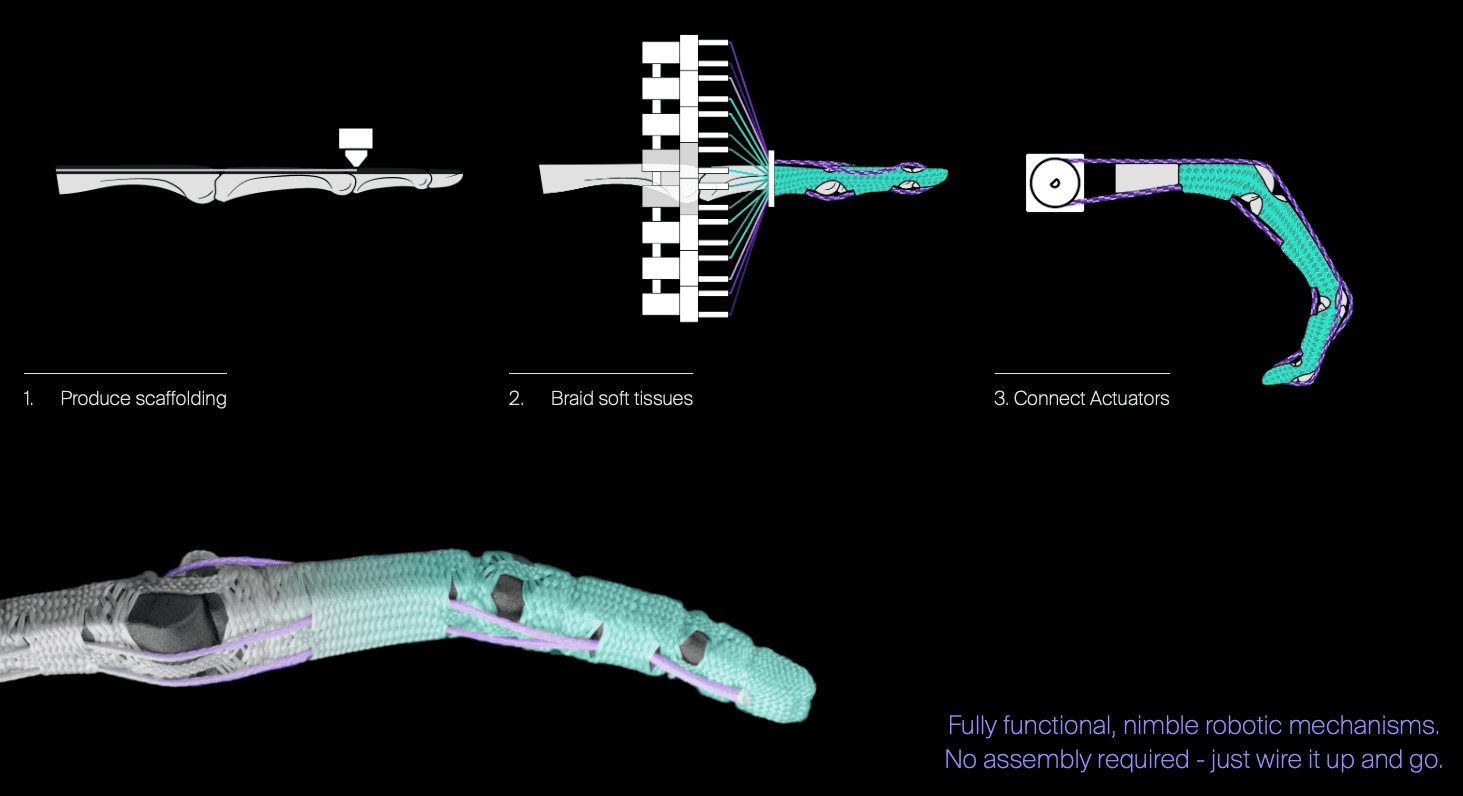

Alapvető, hogy nem csak egy önmagában álló egyszeri kézzel tákolt eszközről van szó: egy egész gyártási folyamat innovációjáról. A 3D Tissue Braiding egy automatizált, szoftvervezérelt folyamat, amely három fő lépésben hozza létre a robotot:

- Vázképzés (Scaffolding):

A folyamat egy belső mag, az úgynevezett „scaffold” vagy endoszkeleton létrehozásával kezdődik. Ez funkcionálisan megfeleltethető a csontváznak: ez adja meg a végleges robot alakját és a rögzítési pontokat. Ez a váz készülhet hagyományos 3D nyomtatással vagy más eljárással, de önmagában nem tartalmazza a mozgató mechanizmusokat.

- Szövet fonás (Tissue Braiding):

Ez az innováció lelke. Az Allonic speciális gépezete a belső váz köré szövi a robot „testét”. Nem egyszerű burkolatról van szó. A gép különböző tulajdonságú szálakat használ:

-

- Teherhordó szálak: Nagy szakítószilárdságú anyagok, amelyek a robot vázát erősítik (mint a szalagok és inak).

- Rugalmas elemek (Elasztomerek): Olyan szálak, amelyek lehetővé teszik a rugalmas deformációt és az energia elnyelését (mint a lágy szövetek).

- Integrált vezetékezés: A legfontosabb újítás, hogy a szenzorokhoz és motorokhoz szükséges kábeleket, sőt magukat az aktuátorokat (mozgató elemeket) is közvetlenül beleszövik a struktúrába a gyártás során.

- Aktuátorok és integráció:

Mivel a „huzalozás” (tendons) és a vezetők (pulleys/guides) már a gyártás során a helyükre kerültek – mint az emberi kézben az inak a hüvelyeikben –, a folyamat végén csak a motorokat kell csatlakoztatni. Nincs szükség utólagos szerelésre, kábelkötegelésre vagy bonyolult illesztésekre.

+1 A szoftveres háttér

Az Allonic nemcsak hardvercég, hanem szoftvercég is. A platformjuk képes a magas szintű robotterveket (CAD modellek) automatikusan lefordítani a gyártógép vezérlőkódjára. Ez hasonló a 3D nyomtatásnál használt „slicer” szoftverekhez, de itt nem rétegeket, hanem fonási pályákat generál az algoritmus. Ez teszi lehetővé, hogy a mérnökök szabadon tervezzenek, a gyártás bonyolultságát pedig a szoftver kezeli.

Rekorddöntő befektetési kör

Ahogy a RoboHorizon is megírta (https://robohorizon.hu/hu/news/2026/02/allonic-rekord-befektetes-robotika/ ) 2026 februárjában az Allonic bejelentette, hogy 7,2 millió dolláros (kb. 6 millió euró, 2,4-2,6 milliárd forint) pre-seed tőkebevonást zárt le. Ez a tranzakció történelmi jelentőségű a magyar startup ökoszisztémában, mivel ekkora összegű befektetést ilyen korai (pre-seed) fázisban magyar cég még soha nem kapott. Megjegyzés: Ez nem tőzsdei bevezetés (IPO). A pre-seed fázis a kockázati tőke (Venture Capital) világában a legelső intézményi finanszírozási lépcső, ahol a cég még a termékfejlesztés és a piacra lépés elején tart.

A bevont forrásokat a cég három stratégiai területre fókuszálja :

- Platformfejlesztés: A 3D Tissue Braiding technológia második generációjának kifejlesztése, amely 5x gyorsabb gyártást, 2x kisebb fizikai lábnyomot és 3x nagyobb felbontást (szálsűrűséget) ígér.

- Csapatbővítés: A mérnöki és operatív csapatok növelése Budapesten és az újonnan létrehozott egyesült államokbeli központban.

- Kereskedelmi pilotok: A technológia validálása ipari környezetben, elsősorban az elektronikai gyártás és a humanoid robotika területén.

Új fejezet a magyar robotikában

Az Allonic története és technológiája több szempontból is inspiráló a robot.hu közössége számára. Egyrészt bizonyítja, hogy a magyar mérnöki tudás és a hazai egyetemi háttér képes világszínvonalú innovációt kitermelni – eezt szeretnénk felerősíteni a Magyar Robotikai Szövetséggel is (https://robotikaiszovetseg.hu/ ). Másrészt rávilágít arra, hogy a robotika jövője nem feltétlenül a csillogó fémfelületekben és a hidraulikában keresendő, hanem a természet által már évmilliók alatt tökéletesített struktúrákban: a szövetekben, inakban és a rugalmasságban.

Az Allonic egyedisége abban rejlik, hogy nem egyetlen robotot fejleszt (mint a Tesla az Optimust vagy a Boston Dynamics az Atlast), hanem a gyártási platformot.

A „Manufacturing as a Service” (Gyártás mint Szolgáltatás) modell lehetővé teszi, hogy az ügyfelek – legyenek azok egyetemi kutatók vagy nagyipari vállalatok – elküldjék a terveiket, és napokon belül megkapják a kész, „megszőtt” robotkarokat vagy testrészeket, anélkül, hogy beruháznának a drága gyártósorokba.

A 7,2 millió dolláros befektetés nem a cél, hanem a kezdet. Ha az Allonic képes beváltani az ígéretét, és technológiája ipari szabvánnyá válik, akkor a következő évtized robotjai – legyenek azok gyári munkások vagy otthoni segítők – már nem csavarokból, hanem „szövetekből” fognak felépülni. A robotika „iPhone-pillanata” talán éppen most zajlik, és a hardver végre felzárkózhat a szoftver mellé.

Videó: https://youtu.be/pBpUBqAz41g?si=6B7gMC5v6TlEHUop